صداهای لنت ترمز و راه حل حذف آن

ترمز یکی از قطعات مصرفی در اتومبیل با درجه ایمنی Grade A یا فوق ایمنی است که این درجه ایمنی نشان از اهمیت فوقالعاده این قطعه به ظاهر ساده دارد. در ترمزگیریهای شدید و در مواقع حساس که بحث ایمنی جان سرنشینان خودرو و خسارات مالی سنگین مطرح است،

اهمیت لنت ترمز بیشتر مشخص میشود.

اما یکی از مواردی که رانندگان اتومبیل گاهوبیگاه با آن سروکار دارند، صدای ناشی از لنت براثر ترمز کردن است.

این صدا گاه در مواقع خاصِ حرکتی و گاه به دلیل استفاده از نوعی ماده بهخصوص در لنت و یا اجزای سیستم ترمزی، تولید و باعث مراجعه مکرر دارندگان خودرو به نمایندگی شرکتهای خودروساز یا سایر تعمیرگاهها میشود زیرا سبب ایجاد احساس عدم اعتماد راننده به سیستم ترمز میگردد و این تصور را بهوجود میآورد که عملکرد آن اشکال دارد.

این مسئله مختص یک یا چند کشور نیست بلکه موضوع روز بسیاری از شرکتهای مهم خودروساز و قطعهساز در دنیاست و باعث تحمیل هزینههای گزافی به آنها شده است.

هم اکنون تحقیق در این زمینه باعث تعریف پروژههایی در سطوح بالای تحقیقاتی در دانشگاههای معتبر با استفاده از دستگاههای بسیار پیشرفته شده، اما نکته حائز اهمیت آن است که هر صدای ترمزی لزوماً به مفهوم وجود عیب نیست.

در ادامه به تعریف انواع صداهای ترمز و ارائه راهکارهای پیشنهادی برای حذف آنها می پردازیم.

انواع صدای ترمز

صدای لنت ترمز با توجه به شدت و بلندی آن ولی بهطور کلی صدای ارتعاش آرام را ناله (Groan) و صدای ارتعاش سریع را جیغ (Squeal) مینامند.

فاکتورهای طراحی لنت ترمز اتومبیل

در طراحی لنت موارد زیر باید در نظر گرفته شود:

شیار میانی لنت ترمز به عنوان نشانگر حد مجاز استفاده از لنت ترمز همچنین محلی برای خروج گاز و گرد و غبار ناشی از مصرف لنت است.

1- در شرایط متفاوت جوی میبایست کارایی یکسانی داشته باشد. این کارایی مطلوب باید در محدوده متفاوت دمایی هنگام رانندگی نیز حفظ شود.

2- پدالگیری خوب در تمام مواقع.

3- طول عمر بالا (به لحاظ صرفه اقتصادی)

4- قابلیت عملکرد در شرایط متفاوت، بدون ایجاد صدا.

5- لنت باید به نحو مطلوبی توانایی توقف خودرو را داشته باشد.

6- محدودیتهای ابعادی برای مونتاژ.

7- عدم استفاده از مواد آزبستی.

8- خروجی غبار کمتر (به منظور تمیز باقی ماندن چرخ)

میزان خروجی غبار لنت و تفاوت سطوح داخلی دو چرخ گاه استفاده از یک ماده نرمتر برای لنت به منظو جلوگیری از ایجاد صدا پیشنهاد میشود که این موضوع به کاهش عمر لنت میانجامد.

مواد مورد استفاده در لنت ترمز

در این قسمت با بخشهای اصلی ساختمان لنت ترمز آشنا میشوید زیرا شاید در برخی موارد تغییر ساختار مواد مصرفی در لنت، یکی از راههای حذف صدا باشد. موادی که در ترکیب لنت مورد استفاده قرار میگیرند،

عبارتند از: مواد اصطکاکزا مثل گرافیت، پودر فلز مانند سرب، روی، برنج و آلومینیم، مقیدکنندهها، پُرکننده ها و عوامل بهبوددهنده که در ادامه به تشریح هر یک می پردازیم.

1- پودر فلز به منظور افزایش مقاومت مواد در برابر دما و سایش به ترکیب اضافه میشود.

2- مقیدکنندهها (Binder): چسبهایی هستند که مواد اصطکاکی را کنار هم نگه میدارند. رزین Phenolic رایجترین نوع آن است.

3- Filler ها همانند تراشههای لاستیکی هستند که در مقادیر کم برای کاهش صدای لنت به ترکیب افزوده میشوند.

تاثیر نوع لنت ترمز بر ایجاد صدا

تنوع بسیار نوع لنت و ترکیبات موجود در آن، تاثیر قابلتوجهی بر صدای تولیدی لنت میگذارد. در ذیل به بعضی از پارامترهای مربوط به آن اشاره می شود:

لنتهای نیمه فلزی: معمولاً باعث ایجاد صدا میشوند که این مسئله بهدلیل سختی بیشتر آنها نسبت به لنتهای غیرآزبستی است. ترکیبات فلزی این نوع لنتها، هنگام ترمزگیری و سایش فلز به فلز باعث ایجاد صدای جیغ میشود.

مقدار Fillerها و Binderها در ماده اصطکاکی لنت تفاوت چشمگیری در میزان صدای جیغ تولیدی از لنتهای جلو یا عقب ایجاد میکند. در این حالت افزودن اجزایی نظیر گرافیت،کربن و ترکیبات بهبوددهنده لاستیکی میتواند باعث کاهش صدای لنت شود. اضافه کردن برنج میتواند باعث رفع ارتعاشات و همچنین تمیزکاری دیسک و یا کاسه چرخ شود.

شکل هندسی لنت نیز میتواند بر میزان صدای تولیدی موثر باشد. لنتی با گوشههای پخخورده میتواند روی دیسک ترمز، بدون ایجاد ارتعاش بلغزد. همچنین لنتهای چاکدار باعث تغییر فرکانس لنتهای مرتعش میشوند.

بعضی لنتها پوششی ویژه دارند که به سطح دیسک منتقل میشود. این پوششها باعث ایجاد یک نوع فیلم روی دیسک میشوند که ارتعاش و صدا را کاهش میدهد.

صدای جیغ ترمز عقب اغلب بهدلیل انباشته شدن گرد لنت و … بین لنتها و کاسه چرخ تولید میشود. برای حل این مشکل، گرد و غبار ناشی از لنت ترمز را از روی کفشکها و صفحه پشتبند لنت و اجزای مربوطه پاک کنید.

اقدامات اولیه برای حذف صدای ترمز اتومبیل

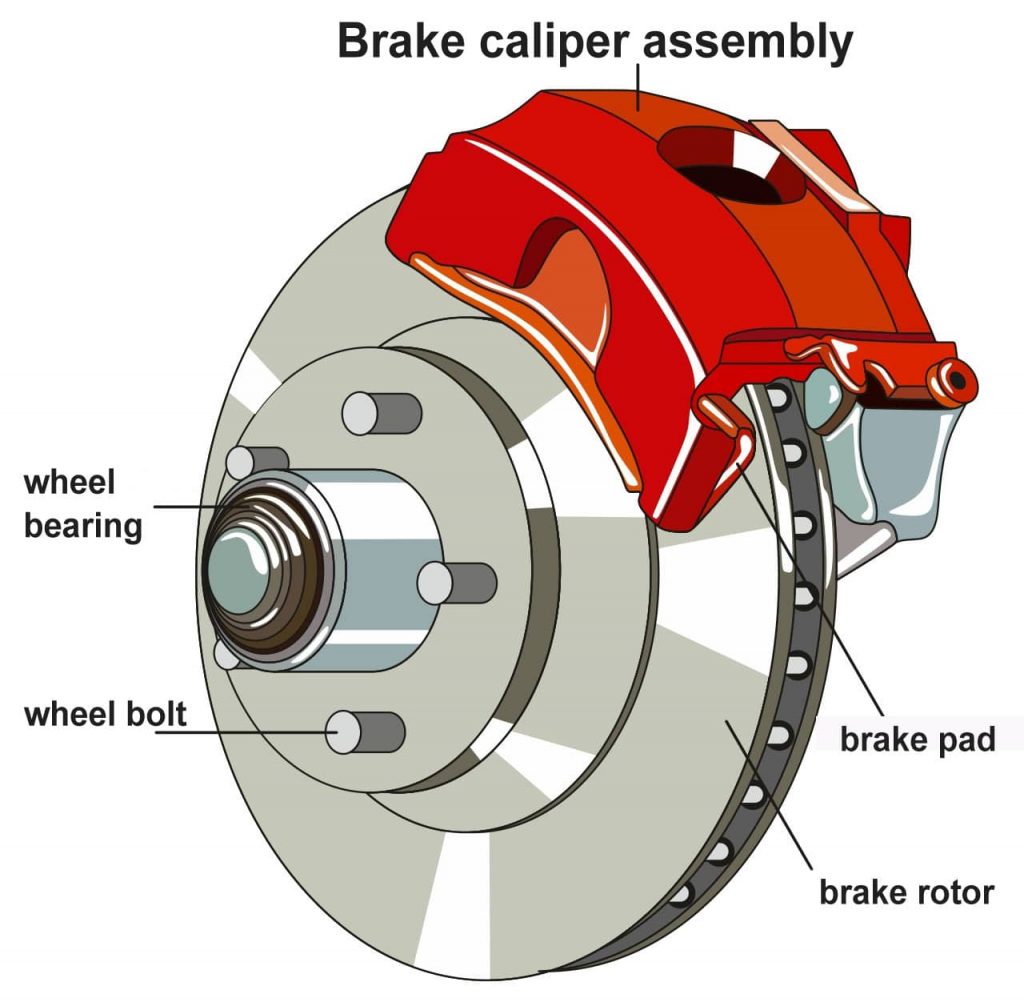

علت اولیه صدای ترمز ارتعاش است. در ترمزهای دیسکی ارتعاشات میتواند بین لنت و دیسک، لنت و کلیپر یا کلیپر و اتصالات نصب شده بر روی آن وجود داشته باشد.

در ترمزهایی که از سیستم کاسه چرخ استفاده میکنند، ارتعاشات میتواند بین کفشک و کاسه چرخ یا کفشک و صفحه پشتبند آن ایجاد شود. همچنین ارتعاش در یک قسمت میتواند باعث تحریک و ایجاد ارتعاش در قسمت دیگر شود؛ بهخصوص که قطعات پیوسته در حال سبکتر شدن هستند و به این ترتیب ارتعاش آسانتر صورت میگیرد.

برای حذف صداهای اولیه، استفاده از صلبیت اجزای سیستم ترمزی در اولویت است که در طراحی سیستم های ترمزی، دمپینگ یا حذفکننده ارتعاش اولیه توسط عوامل ذیل قابل اجراست:

1- هنگام ترمز به دقت گوش کنیم و ببینیم صدایی از لنت شنیده میشود یا نه و در صورت لزوم چک کنیم لنتها در جای خود محکم هستند؛ به طوری که با دست جابهجا نمیشوند.

2- استفاده از عایق ها که Shim نیز نامیده میشوند. درحقیقت عایقها یک مجزاکنندهاند که همانند بالشتک عمل میکنند و برای جلوگیری از ارتعاشات مورد استفاده قرار میگیرند. اگر لنتها در جای خود بهدرستی نصب شده باشند ولی هنوز صدا تولید کنند، یکی از ارزانترین و موثرترین راهها برای از بین بردن صدای مذکور این است که لنتها را از جای خود درآوریم و پشت آنها Shim نصب کنیم زیرا Shimها ارتعاشات بین لنت و کلیپر را کاهش میدهند.

3- گیرهها که با محکم کردن اتصالات و اجزا به یکدیگر باعث افزایش صلبیت سیستم ترمزی میشوند باید امتحان گردند و مطمئن شویم بهدرستی نصب شدهاند و در جای خود محکم هستند.

4- همه گیرهها، پینها و فنرها که بهواسطه دمای بالای ترمز حالت فنری خود را از دست داده و شُل شده اند باید تعویض شوند.

5- تمیز کردن و روغنکاری متعلقات کلیپر به حذف ارتعاشات کمک میکند. ارتعاشات میتواند به دلیل خرابی یا لق بودن قطعات و اجزای مربوطه باشد.

6- جایگزینی پینها و بوشها نیز میتواند به عنوان یک راهحل در نظر گرفته شود. br />

7- اگر کلیپر بسیار کهنه شده است و لَقلَق میزند، شاید تعویض آن تنها راه حل ممکن باشد.

8- یکی دیگر از علل صدای جیغ در ترمزهای عقب، تماس ضعیف بین کفشک و کاسه چرخ است که این مشکل با جایگزینی لنتهای ترمز عقب یا پرداخت مجدد سطح داخلی کاسه چرخ قابلحل است.

9- گرفتن لَقی اجزای سیستم ترمز عقب که باعث ایجاد ارتعاش بین صفحه پشتبند و لنت ترمز عقب و درنهایت عامل ایجاد صداست، یکی دیگر از راههای حذف صدای ترمز عقب بهشمار میرود.

تاثیر دیفرانسیل جلو یا دیفرانسیل عقب بودن خودرو بر صدای ترمز

خودروهای دیفرانسیل جلو یا عقب به علت وجود تفاوت اساسی در سیستم های انتقال قدرتشان، بر عملکرد سیستمهای ترمزی خود تاثیر میگذارند.

1- در طراحی، اجزای سیستم ترمزی در خودروهای دیفرانسیل جلو کوچکتر و دارای جرم کمتری هستند لذا دمپینگ موثری روی سطح نویز اولیه نخواهند داشت؛ در حالیکه اجزای سیستم ترمزی در خودروهای دیفرانسیل عقب بهدلیل داشتن اجزای سنگینتر نظیر تعلیق، Spindle و فریم های بزرگ، نویز اولیه را جذب میکنند.

2- در خودروهای دیفرانسیل جلو بخش عمده عمل ترمزگیری توسط ترمزهای جلو و بخش کمتری از آن توسط ترمزهای عقب انجام میشود؛ در حالی که این قضیه در خودروهای دیفرانسیل عقب حالت ضعیفتری دارد.

به این دلیل دمای عملکرد در خودروهای دیفرانسیل جلو بسیار بالاتر است که نتیجه آن، افزایش درصد شیشهای شدن و همچنین افزایش صدای جیغ لنت در لنتهای ترمز جلوست.

ملاحظات تولیدی و مونتاژی برای حذف صدای ترمز

صداهایی که در ترمزگیری سبک تولید میشود، متناسب با دوران چرخ است و احتمال دارد تا توقف کامل خودرو ادامه یابد؛ به خصوص هنگامی که فشار کمی به پدال وارد میشود. برای تشخیص این مشکل میبایست موارد ذیل آزمایش شود:

Rotor Run Out

انحراف زیاده از حد دیسک باعث سایش نامنظم دیسک و لنت و همچنین حرکت لنت هنگام درگیری یسک با لنت میشود که در نهایت ارتعاشِ بهوجود آمده سبب ایجاد صدا خواهد شد. انحراف دیسک باعث سایش نامنظم میشود.

Parallelism

ضخامت دیسک میبایست حداقل در 4 نقطه چک شود. تغییرات در ضخامت دیسک میتواند به حرکت لنت و ایجاد نویزهای ناخواسته بینجامد. در مواردی که ضخامت لنت کم میشود، لنت به سمت داخل حرکت میکند و هنگامی که ضخامت لنت افزایش مییابد، لنت به سمت خارج رانده میشود که این جابهجایی به سمت داخل یا خارج باعث ایجاد صدا میشود.

لنگی دیسک باید امتحان شود. ضخامت دیسک باید یکسان باشد.

Material Transfer

اگر یک اصطکاک ناهمگون و غیریکنواخت در سطح دیسک اتفاق بیفتد، ممکن است باعث ایجاد لغزش یا چسبندگی بهواسطه اصطکاک کمتر یا بیشتر شود. این اصطکاک غیریکنواخت در بعضی موارد باعث حرکت آسان و در مواردی باعث حرکت کُند لنت روی دیسک میشود که خود، عامل ایجاد ضربان و نوسان است. بسیاری از سازندهها با این مسئله مواجه بودهاند، که علت آن استفاده از ماشینهای تراش دانسته شده است.

Loose Parts

همه قطعات باید از لحاظ شُل بودن امتحان شوند.

Non Directional Finish

خطوط جهتداری که هنگام فرایند ماشینکاری روی دیسک بهوجود میآیند باعث جابهجایی لنت میشوند. برای رفع این مشکل میبایست فرایند تولید به گونهای باشد که روی دیسک، شیار ایجاد نکند.

ارتباط نوع صدای ترمز و نوع عیب

ترمزها بازههای متفاوتی از صدا را هنگام ترمزگیری یا رها کردن ترمز تولید میکنند. عملکرد مواد مصرفی در لنتها که به منظور اتلاف انرژی مورد استفاده قرار میگیرند، با ایجاد نویز و حرارت همراه است.

در نتیجه جیغ گاهوبیگاه ممکن است عادی باشد که علت آن سرما، گرما، رطوبت، برف، گِل، نمک و … است. به عبارت دیگر جیغ گاهوبیگاه همیشه به مفهوم وجود مشکل و یا کاهش اثر ترمز نیست. به یاد داشته باشید که بعضی صداها طبیعیاند و رفع آنها به هیچ ترمیم و یا تعمیری نیاز ندارد، نظیر:

1- صدای جیغ: هنگامی که ترمزها سرد هستند و معمولاً در صبحگاه شنیده میشود. این صدا طبیعی است و به هیچ سرویسی نیاز ندارد. به این پدیده Morning Sickness نیز میگویند. گاهی اوقات صدای جیغ تولیدی نشانگر نیاز خودرو به لنت ترمز جدید است.

2- صدای جیغ بلند ممتد: وقتی خودرو در حال حرکت است و ترمز گرفته میشود یا حتی زمانی که ترمزگیری انجام نمیپذیرد، شنیده میشود. این صدا هنگامی که نشانه روی لنت ترمز با دیسک تماس پیدا میکند، تولید میشود و نشان میدهد که لنت تمام شده است و باید تعویض شود.

همچنین هر سیستم ترمزی میتواند در دفعات زیاد ترمزگیری در ترافیکهای سنگین یا جاده های پر فراز و نشیب، نویز تولید کند. در چنین شرایطی، دمای دیسک و لنت بسیار بالا میرود. در این دما جیغ ترمز به علت تغییرات متالورژیکی است که در سطح دیسک و یا لنت اتفاق میافتد که علت آن نیز ایجاد یک سطح سخت با عمق کم روی سطح لنت و یا دیسک است.

3- صدای ناله در طول توقف: این صدا معمولاً به دلیل لعابی یا شیشهای شدن سطح دیسک به واسطه ترمزهای سنگین و متوالی تولید میشود و برای رفع آن باید لنتها تعویض شوند و سطح دیسک دوباره پرداخت گردد.

4- صدای نویز: فقط یک بار هنگام ترمزگیری از سیستم تعلیق جلو شنیده میشود. این صدا نتیجه جابهجایی و حرکت لنتها در جهت دوران دیسک است و اگر پدال ترمز محکم فشرده شود، احتمال تولید صدا کمتر میشود. برای رفع این عیب باید از نصب صحیح لنتها، گیرهها و Shimها مطمئن شویم.

5- نویز چندگانه: فقط یک بار بعد از روشن کردن موتور شنیده میشود. این صدا مربوط به سیستم خودآزمای ترمز ABS است و به هیچگونه سرویس و تعمیری نیاز ندارد.

سیستم ترمز ABS دارای یک بخش خودآزماست که در بعضی مدلها پس از روشن شدن خودرو و با اولین ترمزگیری و در برخی دیگر بعد از آنکه سرعت خودرو برای اولین بار به حد معینی رسید، عمل میکند.

دسته بندی صدای ترمز بر اساس فرکانس تولیدی

Low Frequency Noise

این صدا در فرکانسهای بین 100 تا 1000 هرتز قرار دارد.

این بخش از صدا بهواسطه تحریک نیروی اصطکاک در سطح دیسک و لنت ایجاد میشود. در این حالت انرژی داده شده به سیستم به صورت یک پاسخ ارتعاشی در اتصالات و اجزای مرتبط با سیستم ترمزی ظهور پیدا میکند.

تکنیکهای حذف Low Frequency Noise

الف. بهینه کردن سختی، جرم و دمپینگ اجزای سیستم که با تغییر ماده، سختی اجزای تعلیق و افزودن TMDها قابل اجراست. این راهحل نتیجه چندان مطلوبی دربر ندارد زیرا تنها باعث جابهجایی فرکانس صدا آن هم به اندازه 100 هرتز میشود.

ب. راه دوم، کاهش Forcing Function است که با استفاده از مواد اصطکاکی جدید امکانپذیر خواهد بود و نتیجه آن، کاهش صدای تولیدی است. به این منظور چند ماده اصطکاکی که گمان میرفت در تولید صدا موثر باشند، مورد بررسی قرار گرفتند تا سرنخهای پتانسیل ایجاد صدا شناسایی شوند.

پیشتر، بارزترین خاصیتی که آن را با تولید صدا همزاد میدانستند، قابلیت انتقال گشتاور مواد اصطکاکی بود. گراف ذیل نشاندهنده گشتاور انتقالیافته توسط مواد اصطکاکی غیرآزبستی و مواد اصطکاکی نیمه فلزی بر حسب صدای تولیدی است.

از گراف زیر، میتوان چنین نتیجه گرفت که میزان گشتاور خروجی عامل تولید صدا شناخته نمیشود زیرا حتی در مواردی با انتقال گشتاور کم نیز صدای مذکور وجود دارد. در عوض با توجه به ترکیباتی که خروجی گشتاور آنها آزمایش شده است، شناسایی مواد اصطکاکی صدادار و مواد اصطکاکی بیصدا عملی گردید.

تولید یا عدم تولید صدا با توجه به نوع ماده مصرفی

نکته قابل توجهی که در طول آزمایشهای مختلف مشخص شد، این بود که یک ماده اصطکاکی که برای یک سیستم ترمزی بیصدا یا کمصدا به کار میرود، لزوماً برای سیستم ترمزی بی صدا یا کم صدای دیگر کاربرد ندارد.

Low Frequency Squeal

پهنای باندی بالاتر از 1000 هرتز و کمتر از 5000 هرتز دارد.

تکنیکهای حذف Low Frequency Squeal

راه حلی که برای حذف صدا با فرکانس مذکور پیشنهاد شده، جداسازی مودهای کلیپر و دیسک ترمز است. بهواسطه قیود موجود در سیستم ترمز، تغییر در دیسک ترمز راهحل آسانتری به نظر میرسد؛ گرچه هیچ دلیلی مبنی بر اینکه کلیپر جزئی از راه حل نیست، وجود ندارد.

با تغییر مشخصههای دینامیک سازهای دیسک ترمز نظیر جرم، دمپینگ و سختی دیسک میتوان به راهحل فوق رسید اما آسانتر از آن، جایگزینی ماده مصرفی است که استفاده از Damped Iron بهجای چدن خاکستری راهحل مناسبی به نظر میرسید که هدف از آن، کاهش دامنه نوسان دیسک است.

در واقع ابتدا فرض میشد که با افزایش دمپینگ ناشی از جایگزینی ماده Damped Iron دامنه نوسان دیسک کاهش مییابد و Low Frequency Squeal حذف میشود اما با آزمایشهای بیشتر مشخص شد که دمپینگ هیچ نقشی در حذف صدای مذکور ندارد بلکه به طور موثری باعث جابه جایی فرکانس تشدید میشود.

به طور مثال در یک مدل خاص باعث جابهجایی فرکانس تشدید از 2600 به 400 هرتز شده است.

High Frequency Squeal

در فرکانسهای بالاتر از 5000 هرتز تولید میشود. در طول سالها راهحلهای متفاوتی برای کاهش آن ارائه شده است ولی هیچکدام از آنها راه حل مطلق نیست.

تکنیکهای حذف High Frequency Squeal

الف. کاهش سختی لنت یا افزایش سختی دیسک به شرط عدم تغییر ضریب اصطکاک باعث کاهش صدای مذکور خواهد شد. در تصور عمومی افزایش سختی دیسک موجب افزایش امپدانس مکانیکی دیسک میشود و آن را در مقابل پاسخدهی به نیروهای ورودی، مقاومتر میکند. اما نکته اساسی، جابهجایی وضعیت [mode] پاسخ است.

ب. بر اساس آزمایشهای صورتگرفته با دستگاه دینامومتر مشخص شد که دیسکها با ابعاد موجود بیشترین صدا را تولید میکنند ولی افزایش یا کاهش سطح سایش دیسک سبب کاهش صدا به میزان قابلتوجهی میشود که در شکل ذیل نمایش داده شده است. میزان تغییرات شدت صدا با توجه به میزان سطح سایش

ج. از دیگر عوامل موثر بر تولید صدا, هندسه لنت است که عامل مهمی در توزیع فشار بر دیسک بهشمار میآید. در شکل ذیل لنتها با کاهش 20درصد طول کمان با طول اولیه یعنی پیش از شروع مصرف مقایسه شدند. این کاهش، یک مقدار بهینه در تغییر طول کمان لنت محسوب میشود. (نواحی خاکستری نشاندهنده بخشهای برداشته شدهاند.)

د. روش دیگر کاهش صدا استفاده از عایقهای صداست. عایقهای صدا از دو یا چند لایه فلزی تشکیل شدهاند که بین این لایهها مواد ویسکوالاستیک بهکار میرود. ماده ویسکوالاستیک مادهای چسبناک و لاستیکیمانند است که بین دو لایه فلزی قرار میگیرد.

دو تئوری برای علت حذف صدا توسط این عایقها وجود دارد: یکی تاثیر ماده ویسکوالاستیک بر مقاومت ظاهری بین کلیپر و صفحه فلزی پشت لنت است و دیگری، افزایش دمپینگی است که ماده ویسکوالاستیک بر عناصری که روی آنها نصب شده است، اعمال میکند.

اما نکته قابل توجه، وابستگی عملکرد عایق به دما و فشار است؛ به طوری که دینامیک اینگونه مواد به میزان قابلتوجهی تحت تاثیر عوامل فوق قرار دارد. در روش دیگری که در برخی از کارخانه های لنتساز داخلی نیز مورد استفاده قرار میگیرد، پشت صفحه فلزی لنت یک ماده پلیمری با مقاومت حرارتی بسیار بالا پاشیده میشود که نقش آن، گرفتن ارتعاشات و حذف صداهای ناشی از آن است.

نکات اجرایی در تعویض لنت ترمز

هنگام تعویض لنت ترمز، دیسک ترمز را با آب و صابون تمیز کنید تا حالت مغنطیسی سطح دیسک برطرف شود زیرا این کار باعث جدا شدن همه ذرات از سطح دیسک میشود؛ در غیر این صورت ذرات مذکور بین دیسک و لنتها باقی میمانند و شاهد پدیده لرزش و ایجاد صدا خواهیم بود.

نکته قابل توجه این است که پس از تعویض لنتها نیاز به گذشت زمان است تا سطح دیسک دوباره به میزان مناسب صاف شده و تماس کامل بین دیسک و لنت ایجاد شود زیرا در بسیاری موارد، هنگام استفاده از لنت ترمز جدید صدای جیغ آن را هنگام ترمزگیری میشنویم.

نکاتی برای بهبود ترمزگیری و افزایش عمر لنت ترمز:

1. گردش هوا به صورت کامل حول مجموعه دیسک و کلیپر باعث خنک شدن لنت و در نتیجه افزایش عمر آن میشود. در سال 1991 کارخانه شورلت امریکا تعداد زیادی شکایت دریافت کرد که همگی حاکی از کم بودن عمر لنت بود.

راهحل پیشنهادی کارشناسان شرکت GM آن بود که بادشکنهای خودرو را از دو سمت قسمت جلویی آن برداشتند. این کار باعث وزش بهتر باد و خنک شدن لنتها و در نتیجه افزایش عمر آن شد.

2. در بسیاری از موارد ناکارایی ترمز بهدلیل عوض نشدن روغن ترمز است. بهطور مثال روغنی با دمای جوش 400 درجه سانتیگراد ، پس از یک سال استفاده، دمای جوش آن به 300 درجه سانتیگراد میرسد که نتیجه آن، تبخیر در مانورها و ترمزگیریهای شدید و کارایی نامناسب سیستم ترمز است.

همچنین تبخیر روغن ترمز به ایجاد حالت قفلی خفیف بهواسطه نیروی پسماند ناشی از فشار بخار روغن میانجامد که همانند این است که راننده پدال را فشار دهد و نگه دارد. این موضوع باعث استهلاک زودهنگام لنت میشود.

3. در بسیاری از موارد کلیپر از منظر بیرونی هیچ مشکلی ندارد و کاملاً خک است اما داخل آن مملو از لجن و رسوب است که این مسئله باعث ایجاد نیروی پسماند ناشی از رسوبات پشت پیستون کلیپر و استهلاک سریع لنت میشود. برای حل این مشکل می بایست کلیپر باز و تمیز و بهطور کامل سرویس شود.

4. هرگز لنتهای آزبستی یا غیرآزبستی را جایگزین لنتهای نیمهفلزی نکنید؛

مگر اینکه تامینکننده قطعات اجازه این تعویض را بدهد. لنتهای آزبستی یا غیرآزبستی ساکتتر از لنتهای نیمهvفلزی هستند ولی همانند لنتهای نیمه فلزی تحمل گرما را ندارند.

بنابراین در صورت جایگزینی غیرمجاز لنتهای آزبستی یا غیرآزبستی به جای لنتهای نیمه فلزی، به دلیل حرارت بالا شاهد کاهش عمر لنت و از بین رفتن سریع آن خواهیم بود.

No comment